Quando extraímos o fruto da planta, começa a senescência, o fruto começa a morrer, a partir desse momento começa a correria para o manter na melhor qualidade e condição possível, devemos considerar em muitos casos muito tempo em transporte, as condições de armazenamento, dependendo da origem, os diferentes processos e logística de colheita, etc.

Que tecnologia escolher, como utilizá-la e fazê-la bem para prolongar aquela frescura e sabor que queremos que exista quando o consumidor a recebe, em suma: Qualidade Alimentar!

Que tecnologia escolher, como utilizá-la e fazê-la bem para prolongar aquela frescura e sabor que queremos que exista quando o consumidor a recebe, em suma: Qualidade Alimentar!

As tecnologias pós-colheita são frequentemente entendidas como aquilo que utilizamos quando aplicamos alguma coisa extra após o acondicionamento ou como parte deste processo, a fim de preservar a qualidade e o estado mais eficiente.

Mas se olharmos mais de perto, se quisermos realmente conseguir uma mudança e um efeito real nessa qualidade e nesse estado, temos de começar pela colheita; porque o que chega à embalagem é o que se conserva depois, a tecnologia pós-colheita não modifica nem melhora a qualidade e o estado, apenas conserva o que chega à transformação!

Se começarmos pela colheita, podemos dizer que a primeira coisa é o vaso, há uma grande diversidade, qualidades e tamanhos. Há o vaso de colheita ideal, dada a condição e a fruta a ser colhida, depois o uso de sombreamento, estruturas, o uso de fórmulas para manter a fruta “resguardada” enquanto ela permanece no campo. Além disso, todo o tipo de avaliações para determinar qual é a qualidade e o estado desse fruto, o que também requer um certo grau de objetividade e para isso temos de utilizar equipamentos concebidos para esses processos.

Há muito tempo que se diz que a primeira coisa ou a tecnologia base é o frio, muitas vezes tomamo-lo como garantido, mas um bom processo de pré-arrefecimento contribui de forma fundamental para a preservação da fruta em boas condições, porque com ele baixamos a taxa respiratória e fazemo-la “adormecer” e atrasamos o processo de senescência. É muito importante verificar o funcionamento dos pré-arrefecedores, os fluxos de ar e como estão a chegar aos nossos frutos, verificar se as temperaturas são homogéneas, pois se não estiver a conseguir o efeito desejado, será tempo e esforço perdido, para além dos custos envolvidos.

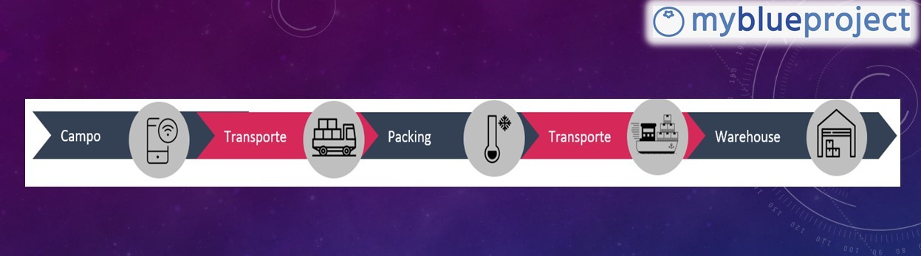

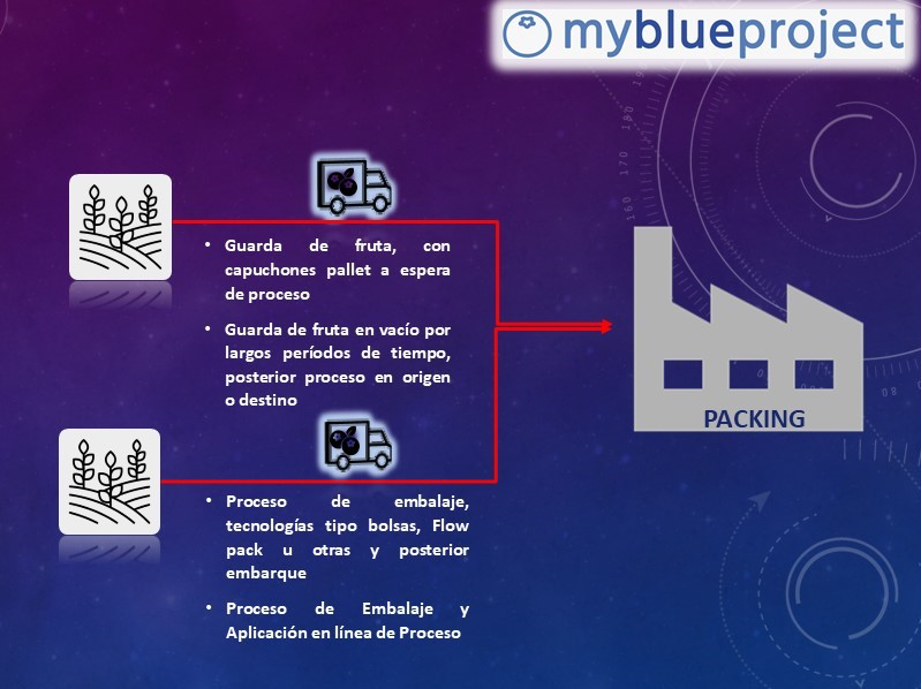

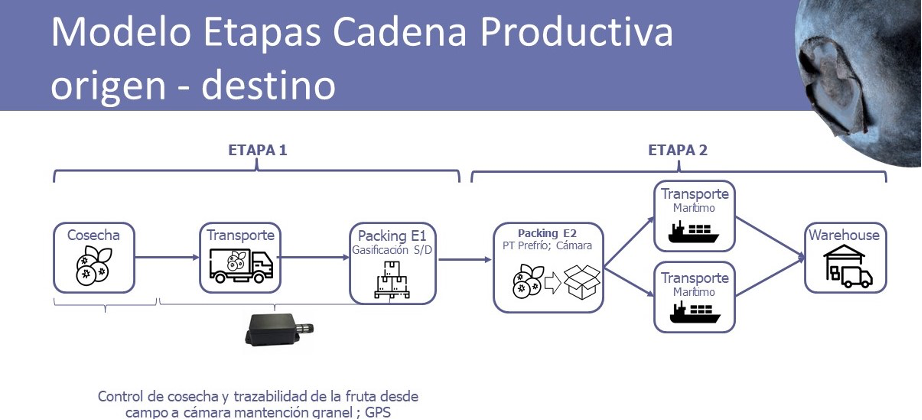

Quando pré-arrefecida, a fruta espera normalmente pelo processamento, aqui temos, dependendo do que queremos fazer, opções, por exemplo no caso dos mirtilos: O que decidirmos fazer dependerá do destino da nossa fruta, do tipo de fruta, da região, da variedade que estou a embalar, do transporte, da minha capacidade de processamento e de muitos outros fatores, mas o mais importante: é a qualidade e o estado do que estou a colher! É nesse momento que começamos a perceber que não se trata apenas de tecnologia, pois grande parte do trabalho de seleção é feito em conjunto com a informação de chegada.

O que decidirmos fazer dependerá do destino da nossa fruta, do tipo de fruta, da região, da variedade que estou a embalar, do transporte, da minha capacidade de processamento e de muitos outros fatores, mas o mais importante: é a qualidade e o estado do que estou a colher! É nesse momento que começamos a perceber que não se trata apenas de tecnologia, pois grande parte do trabalho de seleção é feito em conjunto com a informação de chegada.

Surgem muitas questões, o que é que aconteceu? Há algum problema na colheita? O transporte?

O saco não era o correto, ou talvez o contentor devesse ter uma atmosfera controlada e não apenas frio?, aplicações, etc… Mil e uma coisas, mas é preciso olhar mais para trás.

A “cadeia” de produção é, como se diz, uma “cadeia”, e cada um dos elos contribui para conseguir esse fruto perfeito, em cada caixa que se exporta vai toda a cadeia, por isso, escolher o fruto certo para o cliente certo, deve começar antes da embalagem, não há tecnologia que melhore o estado do campo, apenas ajuda a conservar. Nem toda a fruta tem qualidade e condições para viajar e armazenar durante 60 dias, por exemplo, ou um transporte longo, nem toda a fruta viaja bem em sacos atmosféricos ou a granel para embalar no destino, nem toda a fruta pode satisfazer as exigências de todos os clientes.

Um volume a granel deve ser colhido como um produto acabado, com uma colheita direcionada para um produto final, com o menor número de defeitos e, obviamente, sem problemas de condição. Ao contrário de um granel que vai ser literalmente limpo através de uma linha de processamento na origem para ser embalado. Após esta definição, temos de determinar como viajamos, o que, por sua vez, dependerá do destino e do transporte. Transporte curto, longo, definições de regulamentos de acordo com a origem e o destino, especificações do cliente e, mais importante, de acordo com a qualidade e o estado da fruta na origem, o que é mais adequado.

Não há receitas, mas há diretrizes comuns de acordo com a minha realidade e comportamento da variedade, clima, condições de cultivo, poda, etc. podemos definir e complementar as decisões para conseguir um melhor rendimento do fruto e um maior tempo de conservação. Existe uma ampla e variada oferta de tecnologias, que também representam um importante avanço ou inovação para a indústria

Existe uma ampla e variada oferta de tecnologias, que também representam um importante avanço ou inovação para a indústria

Neste contexto, se considerarmos fazer um bom trabalho nas fases anteriores à chegada ao embalamento e que, a partir da receção, controlamos os tempos e as temperaturas, pontos críticos do processo, podemos dizer que a tecnologia que seja utilizada vai preservar e ajudar a prolongar a vida útil dessa fruta.

Entre as mais utilizadas hoje em dia estão os sacos e capas de paletes com diferentes perfurações; cada um com as suas vantagens, os MAP são preferencialmente utilizados na Ásia, nomeadamente na China, onde os clientes os solicitam, pois para além de manterem um elevado grau de humidade relativa interna, o que favorece ou permite uma menor desidratação, tem uma componente de imperturbabilidade do produto.

Hoje em dia existe uma grande variedade de materiais, polietilenos, poliamidas, com gerador de metabissulfito incorporado que produz o mesmo efeito de controlo que um gerador comum, libertação prolongada e contínua a taxas mais baixas e com o consequente benefício operacional. Tipo flow pack que imita o saco am, mas em menor escala selando por clamshell ou por vários elos com bons resultados.

Relativamente aos sacos perfurados, existe novamente uma grande variabilidade de materiais, e macro e micro perfurações. É importante aqui deixar bem claro que independentemente do grau de perfuração, todos os sacos contribuem para reduzir ou minimizar os problemas de desidratação, no caso dos sacos perfurados existe uma grande contribuição para a utilização de geradores ou quando apresentamos um problema sanitário que pode reduzir a qualidade e o estado da fruta. Por isso, é sempre importante ter muito claro o real estado sanitário da fruta do ponto de vista da qualidade, como firmeza, desidratação, etc.

E, finalmente, os estruturas de paletes, que poderiam entrar nesta categoria, e que se tornaram muito populares em termos operacionais, uma vez que facilitam e reduzem os tempos na linha de processamento e, ao mesmo tempo, permitem-nos manter um elevado nível de humidade relativa na palete, mas também nos permitem combinar tecnologias para contribuir para a preservação de uma melhor qualidade e condição; ou seja, adicionar atmosferas ao recipiente, folhas de SO2, até mesmo hoje SO2 incorporado no material para tornar a tarefa ainda mais simples. Isto teve resultados muito bons do ponto de vista do controlo da podridão em transporte médios e longos.

Autoria: Paula del Valle Escalona

• Consultora e Assessora Internacional em Qualidade, Pós-colheita e Inovação

• Manager MyBlueProject (Chile)

• Nota: Artigo no âmbito da comunicação oral da autora durante a Marocco Berry Conference

→ Leia este e outros artigos na Revista Voz do Campo, (clique aqui) edição de dezembro 2023.

Vídeos relacionados: